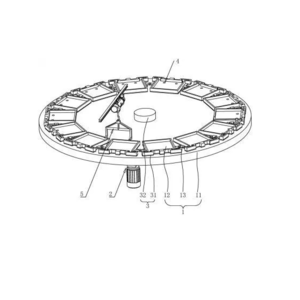

5T 알루미늄 용해 반사스크랩 납축전지 회전로

회전식 제련로

회전로는 용광로의 일종으로 본체가 회전할 수 있는 경사진 원통형 용기입니다. 회전로의 원리는 고온, 고속 산화환원의 효과를 이용하여 광석과 코크스를 함께 혼합하고, 용광로 내에서 급속히 가열 및 용해하여 금속과 폐기물 슬래그를 분리하는 것입니다.

회전로의 내부 부분은 여러 영역으로 나누어져 있으며, 최상층은 코크스와 산소가 반응하여 고온 및 고압의 가스 흐름을 생성하는 연소 영역입니다. 가스는 아래쪽으로 흘러 환원 구역으로 들어갑니다. 환원대에서는 광석과 코크스가 환원반응을 하고, 금속이 환원된다. 금속은 용광로 배럴을 따라 아래로 흐르고 최종적으로 슬래그 영역에 도달하여 폐기물 슬래그와 분리됩니다.

회전로는 높은 생산능력과 높은 용해효율의 장점을 가지고 있으며, 철, 강철, 합금 등 다양한 금속재료를 용해시킬 수 있습니다. 철강 산업에서 회전로는 제강, 제철, 스크랩 회수 등의 분야에서 널리 사용되는 주요 제강 장비 중 하나가 되었습니다.

납 스크랩, 납 그리드, 납산 배터리 스크랩, 다양한 원료에 적용 가능.

납 용해 회전로는 회전 호스트, 내화로 라이닝, 연소 시스템, 유압 시스템, 링 기어 전송 시스템 및 연도 시스템으로 구성됩니다. 충전과 방전 모두 퍼니스 도어가 설치된 퍼니스 입구를 통과합니다. 충전 및 방전 중에 버너가 설치된 퍼니스 도어를 열 수 있습니다. 보조 기계에는 지원 자동 공급 기계, 자동 슬래그 (수프) 백 및 슬래그 긁어 모으기 기계, 자동 잉곳 주조 및 적재 기계가 장착되어 있습니다. 이러한 지원 장비를 통해 전체 프로세스의 자동 작동이 실현될 수 있습니다.

세부정보는 다음과 같습니다.

- 크롬-마그네슘계 내화물

- 공기 연료 버너 또는 순산소 버너 또는 중유 버너

- 로컬 제어반 및 원격 제어를 통해 도어 개방 공급

- 유압 장치를 이용한 도어 작동 시스템;

-가변 속도 드라이버를 사용한 회전 시스템 0~1rpm(VFD 기준)

English

English  Español

Español  Português

Português  русский

русский  français

français  日本語

日本語  Deutsch

Deutsch  Tiếng Việt

Tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ไทย

ไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  Malay

Malay  বাংলা

বাংলা  हिन्दी

हिन्दी  Pilipino

Pilipino  Türk

Türk  عربى

عربى  Indonesia

Indonesia  norsk

norsk  čeština

čeština  Українська

Українська  Javanese

Javanese  فارسی

فارسی  తెలుగు

తెలుగు  Burmese

Burmese  български

български  Latine

Latine  Azərbaycan

Azərbaycan  Српски

Српски  Esperanto

Esperanto  Afrikaans

Afrikaans  Català

Català  Cymraeg

Cymraeg  Беларус

Беларус  Hrvatski

Hrvatski  Kreyòl ayisyen

Kreyòl ayisyen  Shqiptar

Shqiptar  Bosanski

Bosanski  Кыргыз тили

Кыргыз тили  ಕನ್ನಡ

ಕನ್ನಡ  IsiXhosa

IsiXhosa  Chichewa

Chichewa  Somali

Somali  O'zbek

O'zbek  հայերեն

հայերեն  Sundanese

Sundanese  Malagasy

Malagasy